千豪磁電創(chuàng)新方案助力重工機械裝備企業(yè):4.5噸自重電永磁吊具實現(xiàn)10噸圓坯五根同步吊運

- 發(fā)布時間:2025-09-15

- 發(fā)布者: 本站

- 來源: 原創(chuàng)

- 閱讀量:

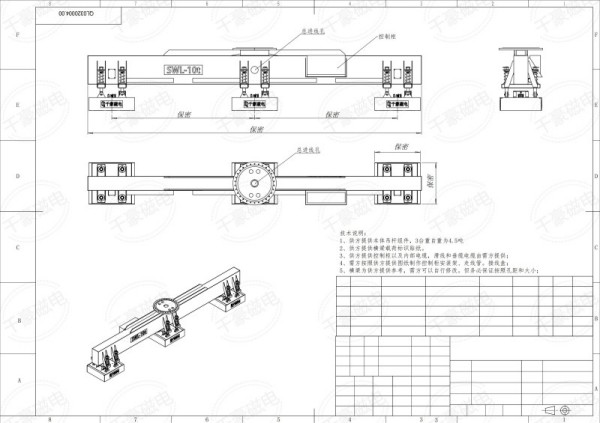

近日,湖南千豪機電技術開發(fā)有限公司(以下簡稱“千豪磁電”)憑借其自主研發(fā)的電永磁吊具系統(tǒng),成功為國內(nèi)某重工機械裝備有限公司新廠房建設提供定制化解決方案。該方案通過4.5噸自重吊具實現(xiàn)單次吊運5根、總長12米、總重10噸的圓坯,在降低設備能耗的同時,顯著提升作業(yè)效率與安全性,標志著我國重型工業(yè)吊裝技術邁入智能化、輕量化新階段。

傳統(tǒng)電磁鐵吊具因需持續(xù)供電維持磁力,普遍存在自重大、能耗高的問題。以該項目原方案為例,同類設備自重達6噸以上,且單次僅能吊運2根圓坯,年耗電費超30萬元。千豪磁電研發(fā)團隊針對客戶需求,創(chuàng)新采用電磁與永磁復合技術,通過優(yōu)化磁極陣列布局與橫梁結(jié)構(gòu),將吊具自重壓縮至4.5噸,較傳統(tǒng)設備減重25%,同時滿足單次吊運5根、總重10噸圓坯的嚴苛要求。

效能升級:節(jié)能95%與安全冗余設計

千豪電永磁吊具的核心優(yōu)勢在于“瞬時充磁、零耗電維持”的工作模式。僅在吸附與釋放瞬間消耗電能,吊運過程完全依賴永磁體,較傳統(tǒng)電磁鐵節(jié)能95%。以年運行300天、每日工作12小時計算,單臺設備年節(jié)電費超25萬元。

安全性方面,系統(tǒng)內(nèi)置防斷電保護模塊,即使突發(fā)停電,永磁體仍可保持滿負荷磁力,杜絕墜落風險。此外,吊具配備實時磁力監(jiān)測系統(tǒng),可自動檢測每根圓坯的吸附狀態(tài),并通過無線傳輸將數(shù)據(jù)同步至行車控制終端,實現(xiàn)吊裝過程可視化追溯。

該方案已通過中國機械工業(yè)500強企業(yè)的嚴苛驗證。在合作項目中,千豪磁電針對客戶圓坯規(guī)格跨度大(直徑160mm、長度6m-12m)的需求,定制開發(fā)可調(diào)式磁極間距模塊,無需人工調(diào)整即可自動適配不同尺寸圓坯。現(xiàn)場測試顯示,單次吊運周期從傳統(tǒng)方案的8分鐘縮短至3分鐘,作業(yè)效率提升167%,且圓坯表面零劃傷率達到100%。

“千豪磁電的電永磁技術解決了重型吊裝中‘安全、效率、成本’的三角矛盾。”項目負責人表示,“其模塊化設計理念更使設備改造周期壓縮至72小時,為我們的新廠房快速投產(chǎn)提供了關鍵支持。”

創(chuàng)新驅(qū)動:多項專利構(gòu)筑技術護城河

作為國內(nèi)電永磁技術的領軍企業(yè),千豪磁電深耕行業(yè)23年,累計獲得多項國家專利,其中“一種帶有伸縮橫梁的電磁鐵或電永磁吊具”(專利號:ZL2025XXXXXXX)等核心技術,已形成覆蓋鋼鐵、造船、工程機械等領域的完整解決方案。其全鋼式磁極設計、雙面全鋼磁力模板等創(chuàng)新成果,更被三一集團、海天注塑等行業(yè)龍頭廣泛應用。

“我們正以每年15%的研發(fā)投入推動技術迭代。”千豪磁電技術總監(jiān)指出,“未來將深度融合工業(yè)互聯(lián)網(wǎng)技術,通過磁力數(shù)據(jù)與MES系統(tǒng)的聯(lián)動,為客戶打造從設備互聯(lián)到智能決策的全鏈條服務。”

此次合作不僅彰顯了千豪磁電在重型吊裝領域的技術領導力,更為中國制造業(yè)智能化升級提供了可復制的標桿案例。隨著“雙碳”目標的推進,電永磁技術憑借其安全、高效、綠色的特質(zhì),正成為工業(yè)吊裝領域的優(yōu)選方案。